|

|

|

|

Sono già 4 o 5 anni che vado

ai raduni dei 10 piedi in Lombardia, e già durante la prima regata

osservata dalla riva avevo deciso che avrei costruito qualcosa anch'io

e che avrei gareggiato.

Da quel momento ho iniziato ad interessarmi

di autocostruzione visitando siti su internet, comprando libri, e sopratutto

frequentando altri autocostruttori. Bisogna dire che vivendo a Milano ho

la fortuna di parlare con personaggi del calibro di Paolo Lodigiani e Gabriele

D'Alì.

Svolgo la professione di Architetto

e Designer e soprattutto quest'ultima mi permette di affrontare problemi

di tipo tecnico, formale e di lavorare manualmente sui modelli e prototipi

che costruisco in studio.

Faccio questa premessa per spiegare

il mio atteggiamento pericolosamente sperimentale anche nei confronti di

una imbarcazione. Molte idee e soluzioni che ho avuto spesso erano campate

in aria (e quindi non erano soluzioni) per altre ho avuto conferma della

loro bontà quando ho visto su riviste o su internet che erano già

state applicate.

La categoria dei 10 piedi è

perfetta per chi vuole iniziare, si può osare senza piangere per

il denaro speso. Il mio programma (che è quinquennale come quello

della defunta URSS) prevede di verificare alcune idee sui 10 piedi per

poi passare ad una imbarcazione intermedia ed infine ad un cabinato.

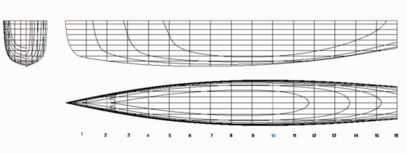

Riconoscendo la mia attuale incapacità

di progettare lo scafo di un catamarano ne ho chiesto a Paolo Lodigiani

il disegno,

DIFETTI

| 1) ho notato di avere grosse difficoltà

nel posizionare le striscie così come descritto nei disegni del

libro di Lodigiani, quindi ho adottato una tecnica leggermente diversa

da quella del "legno modellato"

|

|

2) non ero d'accordo sul fatto di dovere costrire un modello maschio costituito da ordinate e listelli paralleli disposti a distanza ravvicinata e che avrei utilizzato ancora per il secondo scafo ma poi avrei buttato via.

3)si utilizzano grandi quantità di resina.

PREGI

1) pulizia del cantiere, non si forma polvere di legno, così credevo all'inizio dell'opera, tanto che avevo iniziato a lavorare in casa!!

....

....

| 2) è possibile tagliare le

striscie con il cutter e curvarle a freddo senza grosse difficoltà

"torturando" il compensato abbastanza facilmente, cioè imprimendo

oltre che la curvatura longitudinale anche una curvatura trasversale alla

striscia

|

|

3) leggerezza e robustezza.

Dopo aver imparato il metodo, ho fatto alcune

MODIFICHE

| 1) Ho disposto le striscie longitudinalmente in entrambi gli strati sfalsando sempre i giunti. Nel metodo classico di solito solo l'ultimo strato viene disposto in questo modo. ma solo per motivi di tipo estetico. |  |

| 2) gli elementi dello scalo

seste, chiglia, corrente superiore rimangono come elementi strutturali

dello scafo

|

|

Con questo metodo è possibile

ottenere superfici molto vicine a quelle di progetto, ma i tempi di costruzione

sono molto lunghi. Molto dipende dalle abilità manuali personali,

ma anche dalla dimestichezza verso alcune operazioni che poi si ripetono.

Per esempio tagliando la striscia un pò

abbondante si può disegnare

il profilo della sagoma con molta precisione fissandola momentaneamente

sulle seste con delle graffette ed usando la striscia adiacente già

incollata alla sesta come una sorta di righello (stessa tecnica dello strip

planking). Dopo la si adatterà ulteriormente cercando di ridurre

le inevitabili fessure che comunque ci sono sempre tra una striscia e l'altra

lavorando con un pialletto. Sono comunque ammessi spazi tra le striscie

di 2-3 mm che verranno chiusi dalla seconda pelle di compensato. Anche

su questa seconda pelle, essendo fatta di striscie, troveremo spazi tra

le sagome di compensato che verranno agevolmente chiusi da stucco.

Il primo scafo ha richiesto tre

settimane abbondati di lavoro, il secondo la metà. E' stato possibile

ridurre così tanto il tempo di lavorazione avendo fatto tesoro di

tutti gli errori commessi nel primo scafo. Infatti le striscie non debbono

essere necessariamente uguali tre loro, per cui mentre nel senso del lato

maggiore la misura sarà stabilita dalla distanza tra le paratie

a cui sarà incollata la sagoma di compensato, il lato minore dipenderà

dalla posizione che la striscia ha nella fiancata: da 20cm a 30cm per le

sagome di compensato più vicine al corrente superiore a 4cm - 6cm

per quelle da incollare alla chiglia. Inoltre le striscie a poppa sono

di solito più sottili

..

..

perchè in sezione l'insieme di questi lati determina una spezzata vicina ad una curva, mentre quelle a prua sono più larghe , visto che le sezioni si avvicinano progressivamente alla retta della prua

.

. .

.

Le altre operazioni compiute sono simili a quelle di molte altre imbarcazioni:

1) stucco per chiudere e livellare concavità e sporgenze

2) doppio strato di resina epossidica all'interno

3) tessuto di vetro e resina all'esterno

| 4) levigatura e verniciatura |

|

CONTRATTEMPI

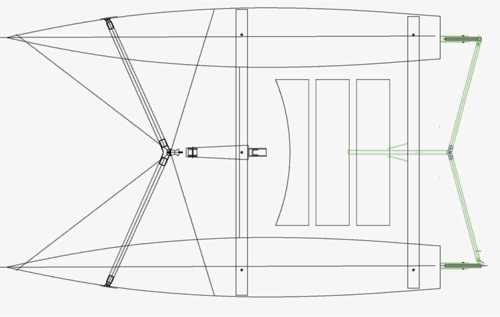

| 1) quando al primo scafo mancava soltanto la resinatura, ho deciso di cambiare il disegno della coperta . Avevo già previsto nel progetto di incastrare i traversi in alluminio alle fiancate preparando dei tubi di vetroresina che avevo resinato sul tubo stesso e che avevo reso solidale a due seste con abbondanti cordoli di resina e polvere di legno. |  |

Ho incollato i tre strati con resina mettendo degli spessori sul tavolo di lavoro durante l'incollaggio, in modo da rendere il lato lungo curvo,come un ponte. Li ho quindi tesati tra gli scafi con delle cime fissando dei ponticelli 7-8 cm sotto il corrente superiore. Sono riuscito ad avere una seduta sufficientemente comoda , alta 23cm.

2) su consiglio del proprietario

di un colorificio specializzato in articoli nautici ho comprato tessuto

di vetro e peelply. Effettivamente passare la spatola sul peelply fa "trasudare"

la resina in eccesso attraverso le maglie di questo tessuto ,migliorando

l'aderenza tra resina e vetro. Il problema che ho avuto sono state le colature

di resina pura quIndi troppo vischiosa sulla porzione di fiancata dello

scafo che non avevo ricoperto di tessuto di vetro.

Il mio consiglio è quello

di ricoprire anche l'opera morta con il tessuto di vetro e con il peelply,

in modo tale da non dover lavorare ore de ore per levigare le colature

di resina indurita e poi stuccare e ancora levigare.

Altro consiglio aggiungere alla

resina un addensante facendo delle "prove di colatura" su una superficie

dello stesso materiale dello scafo messa in verticale.

PRECAUZIONI

1) Su consiglio di Paolo Lodigiani

ho forato le paratie vicino la chiglia ed ho posizionato un tappo nello

specchio di poppa. Giusto! bisogna considerare la possibilità che

lo scafo non sia perfettamente stagno, e che l'acqua debba essere fatta

uscire asciugando l'interno.

Bisogna stare attenti però

a non dimenticare di avvitarli.

E' quello che mi é successo

questo settembre. Ho fatto la prova di inaffondabilità che volontariamente

nessuno vorrebbe fare nelle acque di un lago freddo. Ringrazio Mario Bacherini

per il consiglio delle bottiglie di plastica vuote e tappate, che

sostituiscono egregiamente il polistirolo che dopo qualche anno si sbriciola.

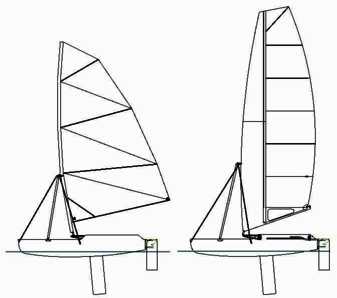

ARMAMENTO

Avendo imparato ad andare a vela

con il windsurf, mi sono chiesto se alcune caratteristiche originali di

questo sport possono essere applicate alle altre imbarcazioni. Nei catamarani

la stabilità trasversale viene raggiunta controbilanciando alla

coppia sbandante causata dall'effetto del vento sulle vele e sullo scafo

una coppia raddrizzante prodotta dall'imbarcazione e dalla posizione sopravento

dell'equipaggio. Se si costruisce un albero che può inclinarsi sopravento

come nei windsurf, collegando il piede dell'albero ad un carrello che scorre

su un binario ,come quello della scotta di randa, è possibile regolare

questa inclinazione. La stabilità trasversale verrebbe raggiunta

in questo caso non mediante lo spostamento dell'equipaggio mediante il

trapezio ma portando la vela sopravento. Regolando le scotte del carrello

si potrebbe tenere a lungo uno scafo sollevato dall'acqua con evidente

effetto sulla velocità.

| Ebbene tutto questo è già stato realizzato e i due tubi che consentono all'albero di ruotare e di essere sostenuto sono anch'essi già stati inventati!!!. |  |

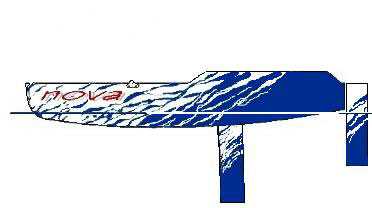

Attualmente "NOVA" è predisposto per avere l'albero inclinabile, ma non è ancora stato inserita la rotaia con relativo carrello e sopratutto la vela definitiva

|

|

|

|

|

|

|

|

|

Vorrei ringraziare: Teresa , mia moglie per non avermi cacciato da casa, Marie ed Amedeo Cavalchini per l'ospitalità a Buccinasco durante i lavori di verniciatura, Paolo e Marisa Geroldi per la disponibilità del centro velico di Tavernola Bergamasca. |

|