|

|

|

|

Vogliamo produrre una deriva ( o un timone o un albero) con profilo idrodinamico che abbia le seguenti caratteristiche:

Al momento attuale ho ottenuto una

mezza stampata di una appendice.

Occorre continuare il lavoro accoppiando

in maniera solida le due "guance" .

Il lavoro è in corso.

Osservazioni, indicazioni e suggerimenti

sono , ovviamente, benvenuti.

* La resina epossidica ha un'ottimo

petere adesivo per diversi materiali tranne il polietilene. Qualunque laminazione

in epossidica se viene ricoperta con il foglio di polietilene, una volta

polimerizzata la resina, risulta perfettamente liscia. Oltretutto se una

volta steso il foglio di polietilene si può fare pressione per stendere

meglio la resina operando in tal modo un migliore utilizzo della stessa:

meno resina ma stesa meglio = più resistenza e meno peso e denari)

Come si fa:

Tieni presente che per tagli lunghi

e meglio essere in due. Prevedi un aiutante al momento del taglio.

1) si fanno le dime per il taglio, devono essere tassativamente di alluminio, debbono avere una "coda" davanti ed una dietro per appoggiare il filo caldo prima di entrare ed avere una continuita` oltre il bordo di uscita, garantendo una uscita senza deformazioni indesiderate. i bordi devono essere rifiniti molto bene, stondati e lubrificati con cera solida (una candela strusciata sopra con un po` di forza) prima del taglio. Non usare materiale tenero o soggetto al calore perche` il filo lo incidera` e si impuntera`.A questo punto abbiamo l'anima del nostro timone o della nostra deriva. Se il pezzo che vogliamo costruire e` piu` grande di 1 -1.5 m dovremo costruirlo in due o piu` parti....2) si prepara l'archetto. fino a circa un metro, un metro e mezzo si puo` tagliare tutto in un colpo solo avendo cura di usare un filo di NiCr di diametro adeguato alla lunghezza piu` lungo e` il taglio e piu` grosso deve essere il filo. il filo deve essere MOLTO MOLTO TESO al limite della rottura e la tensione deve essere mantenuta da una robusta molla, perche` il filo, scaldandosi, si allenta. diciamo che per un archetto da 1 metro ci vorra` filo di 0.5 o 0.6 mm di diametro. Quando e` teso deve suonare come una corda di chitarra. A proposito di chitarra... alcuni usano una corda di chitarra al posto del filo di NiCr... non chiedermi di quale nota! La temperatura del filo deve essere mantenuta ad un livello tale che il filo tagli lentamente, un paio di centimetri al secondo senza eccessivo sforzo e` un punto di riferimento ragionevole... se e` troppo caldo la superfice viene bruciata e irregolare, se e` troppo freddo il filo "resta indietro" al centro e il profilo risulta deformato.

3) si sceglie e si prepara il pane di polistirolo per il taglio. si deve usare un blocco di polistirolo alto almeno 1,5 volte lo spessore massimo del profilo; se necessario lo si squadra e lo si blocca sul tavolo. assicurarsi che poggi uniformemente (cioe` non sia storto...) e non possa muoversi durante il taglio. Un paio di mattoni sopra e un po' di nastro biadesivo aiutano... :) Si incerano le costole delle dime e si attaccano al pane usando ancora il nastro biadesivo. Non usare chiodi o spilli: non offrono una presa sicura e se la dima si sposta durante il taglio le bestemmie bucano i muri... Assicurarsi che le dime siano allineate (altrimenti si fa una deriva svergolata...) ed esattamente al centro del pane, perche` i due "gusci" che rimangono servono dopo. Le guide di entrata e di uscita delle dime devono sporgere dal pane a sufficenza da garantire una entrata tranquilla ed un appoggio in uscita. Per fare bene il bordo di entrata e di uscita della deriva e opportuno usare i profilati appositi per modellismo.

4) si marcano sulle dime dei segni numerati equidistanti in modo che l'aiutante possa sequire il tuo movimento. Si taglia sempre la faccia superiore si appoggia il filo sulle due guide, l'aiutante regge l'estremo lontano da te e segue i tuoi comandi. Si accende, al tuo via si entra sul polistirolo contemporaneamente ai due estremi. tu chiami i numeri sulla dima man mano che li raggungi e l'aiutante si deve adeguare. mantenere SEMPRE una leggea pressione sulle dime. spingere poco, il filo deve tagliare senza sforzo, solo un po' di pressione in avanti, uno/due cm al secondo sono una velocita` ragionevole. Arrivati all'uscita fermarsi: la parte centrale uscira` con un secondo di ritardo. Rovesciare il pane e appoggiarlo, perfettamente allineato, sul guscio che abbiamo appena staccato. Boccare il tutto con i soliti due mattoni. tagliare l'altra faccia. Controllare il risultato:non ci devono essere righe ne avvallamenti al centro. Il pannello sara` ricoperto da una specie di peluria di polistirolo fuso lasciata dal filo caldo. Rimuovere la peluria con un panno e lisciare con una striscia di carta vetrata fine incollata ad un profilato dritto. Incollare i profili del bordo di entrata e di uscita sull'anima di polistirolo. per mantenere dritto il pezzo tenerlo sempre sui gusci che sono avanzati.

-stratificare (resinare) la fibra su un supporto semirigido,

- "incartare" il polistirolo con questo foglio di plastica con la fibra all'interno,

- infilare il tutto in un sacco di plastica,

- fare il vuoto e lasciar polimerizzare la resina.

Noterai come le soluzioni proposte

siano molto "artigianali" per usare un eufemismo, ma e` una cosa che dobbiamo

fare una volta ogni secolo e un sostanzioso investimento di tempo e di

denaro non sarebbe giustificato, e comunque cosi` ti assicuro che funziona.

Per quanto riguarda il supporto

di plastica, secondo me il polietilene e simili non vanno bene perche`,

essendo troppo morbidi e flessibili, producono un pezzo ondulato e pieno

di avvallamenti.

Io uso quella plastica trasparente

semirigida che viene venduta a metraggio nei brico e simili, per pezzi

molto grandi probabilmente anche un foglio di formica sottile o di lamiera

sottile potrebbero funzionare ma non ho provato. il materiale deve essere

flessibile quel tanto che basta per seguire il profilo, escluso il bordo

di attacco. si devono tagliare due rettangoli di plastica appena sufficienti

a coprire il pezzo, escluso il bordo di attacco. si pongono i due pezzi

sul tavolo con i lati del bordo di attacco uno di fronte all'altro, distanti

2 o 3 centimetri, nel mezzo si pone una striscia della stessa larghezza

di polietilene e si uniscono usando del nastro adesivo telato robusto.

in sezione risulta cosi`:

| Riguardo al regolatore l'idea del rubinetto da termosifoni mi e` venuta ieri, perche` il mio e` fatto un po` diverso. Pero` cosi non serve nessun attrezzo e funziona bene di sicuro... |  |

Per quello che riguarda il riscaldamento

mettete un ventilatore davanti al compressore, altrimenti, quando nel sacco

ci sara` la vostra deriva, il compressore si brucera` :( (legge di Murphy:

se qualche cosa si deve rompere lo fara` quando il danno prodotto e` massimo).

Un ventilatore casalingo va benissimo, non servono strumenti professionali.

L'olio conservatelo. alla fine del lavoro dovete far aspirare al vostro

compressore una quantita` equivalente di olio fresco.

Ora che sappiamo come usare il sacco

a vuoto prepariamo la fibra di vetro: Non so quanta pensate di metterne,

ma penso che almeno 5 o 6 strati di fibra da 220 o 300 g/mq credo che ci

vogliano tutti, se non si tratta di pezzi molto grandi.... A questa vanno

aggiunte le cravatte di rinforzo le cravatte sono strisce di fibra tagliate

a forma di cravatta, che si mettono nel senso della lunghezza in corrispondenza

dello spessore massimo. Svolgono la funzione di un longherone di irrigidimento,

si mettono nel senso della lunghezza, con la parte piu` larga alla radice

del pezzo.

Altri rinforzi andranno messi in

corrispondenza del bordo di attacco e di uscita e dello spigolo che prima

o poi urtera` il fondo.

Decidete come e dove volete mettere

i rinforzi e tagliate la fibra di conseguenza, dove ci sono sovrapposizioni

di bordi fate dei tagli irregolari, magari usando forbici a zig-zag per

rendere meno evidente la sovrapposizione, se si devono sovrapporre diversi

strati di rinforzo fateli di dimensioni diverse, per non far coincidere

i bordi. Pesate la fibra di vetro quando sara` il momento dovrete preparare

un peso uguale di resina, non di piu`.

Ora dovete prendere il pezzo di

plastica precedentemente preparato e metterci la vernice distaccante.

Il vostro fornitore vi sapra` senz'altro fornire una mezza dozzina di distaccanti

dalle prestazioni mirabolanti, io uso il lucido da scarpe, quello di vecchio

tipo, nelle scatole di latta piatte, in particolare quello di colore neutro,

trasparente... stendete un velo sottile di distaccante sulla faccia interna

della plastica e lasciatelo seccare, se del caso ripetete.

Procuratevi l'induritore piu` lento

per la vostra resina, dovete poter fare le cose con molta calma e non si

devono produrre picchi termici tali da deformare il polistirolo o la plastica.

preparate il sacco a vuoto, il compressore i tubi, il nastro da imballaggio

la plastilina e I GUSCI che avevamo conservato con cura!

Pronti per la laminazione: laminate

la fibra sulla plastica trasparente, sul distaccante.

Usate la resina con moltissima parsimonia,

quella pesata vi deve bastare, insistete con il pennello o con il rullo

fino a che il tessuto e` uniformemete impregnato di quel poco di resina

disponibile.

Rimuovete con cura le bolle d'aria,

anche le piu` piccole. Piazzate gli strati successivi, le cravatte ed i

rinforzi.

Non correte ma tenete presente che

per avvolgere il tutto sull'anima di poilstirolo mettere nel sacco etc.

etc. ci vorra` un po` di tempo ed un paio di mani in piu`.

Quando avete finito la resina e

la fibra (siete riusciti a resistere alla tentazione di miscelare un po`

di resina in piu?) appoggiate il nucleo di polistirolo con cura al suo

posto, il bordo di attacco in corrispondenza della giunzione di nastro,

sollevate il bordo del foglio di plastica e rovesciate la meta` su cui

e` posato il nucleo di polistirolo sull'altra meta` come se chiudeste un

segnalibro in mezzo ad un libro. mentre il vostro aiutante regge il nucleo

di polistirolo con il bordo di attacco verso l'alto voi aggiustate il pacco

composto dalla fibra di vetro e dalla plastica e accostate i due fogli

di plastica sul bordo di uscita bloccando con nastro adesivo.

Quando siete soddisfatti infilate

il tutto nel sacco, appoggiate il sacco con la deriva dentro sul semiguscio

inferiore, coprite con il semiguscio superiore. Controllate gli allineamenti,

mettete dei pesi sopra al guscio superiore.

Controllate di nuovo tutto: se c'e`

una grinza verra` stampata sulla deriva, se il tutto non e` accuratamente

in piano vi troverete con un timone svergolato... etc etc.

Chiudete il sacco e fate partire

il compressore. Regolate con cura il vuoto. assicuratevi che rimanga stabile

e che non ci siano perdite eccessive nel sacco. controllate che il compressore

sia ben raffreddato.

Lasciate nel sacco per il tempo

necessario perche` la resina indurisca,piu` un paio d'ore extra per buona

misura... Staccate e verificate il risultato. Sara` necessario rivestire

le estremita`, rifilare i bordi stuccare i difetti ... Spero di essermi

spiegato e che il tutto sia di qualche utilita`... se qualche cosa non

e` chiara fammelo sapere. Ciao Paolo

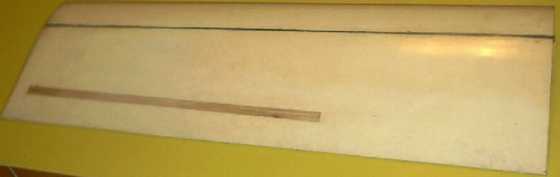

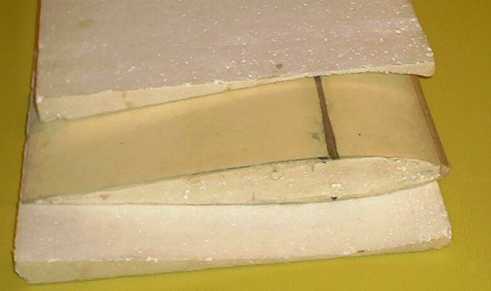

un po` di foto fatte prima di

cena...

| Sono 3 dime di alluminio. Osservare le guide di entrata e di uscita. |

|

|

|

|

| L'ala rivestita di fibra, non e` stata né carteggiata né lucidata, viene fuori cosi` dal sacco. La riga nera e` un rowing di carbonio inserito sotto la pelle come rinforzo, le cravatte non si vedono, ma ci sono. |

|

| La stessa vista in sezione, si vede il rowing di carbonio e il rivestimento in fibra, molto sottile. |

|

| mostra l'ala dentro i suoi gusci. |

|

per timoni e derive bisognerebbe usare polistirolo blu, estruso e pelli di fibra molto piu` consistenti

Appena posso ti mando qualche cosa

sul vuoto.