| le paratie sono state avvitate |

|

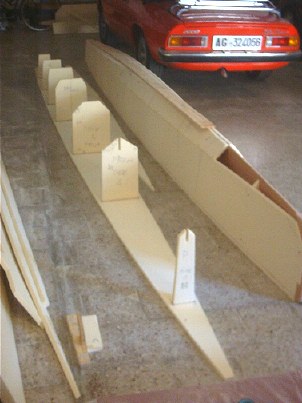

| montaggio delle paratie alla

coperta |

|

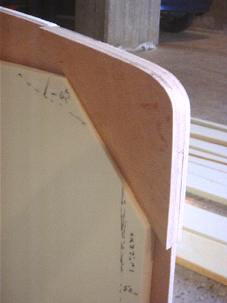

| particolare della prua

dell'amas |

|

quartabuonare le striscie

intermedie

|

|

| la chiglia da piatta diventa a

spigolo |

|

| lo scafo ancora a spigolo |

|

| l'opera morta dell'amas

laminata in piano |

|

si stende il tessuto

direttamente dal rotolo

|

|

| una porzione di tessuto

già steso viene laminata |

|

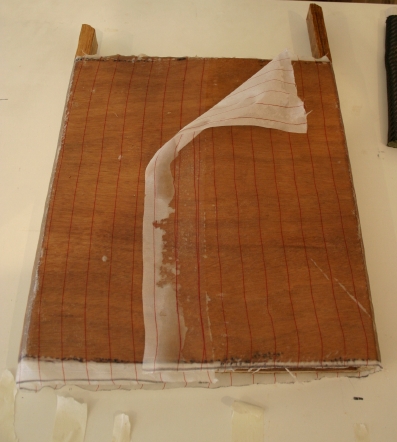

| viene strappato il peel-ply

dalla superficie interna della traversa |

|

| montaggio delle traverse |

|

| inserimento rinforzi in

compensato per i bulloni di fissaggio allo scafo centrale |

|

chiusura della traversa

|

|

| rinforzi in legno |

|

| chiusura traverse |

|

prima prova di montaggio della

traversa sullo scafo centrale.

|

|

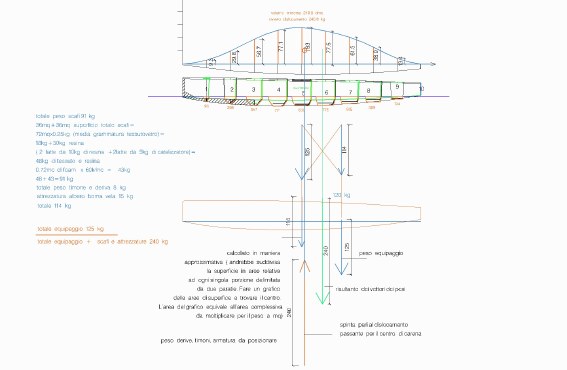

| taglio della coperta

utilizzando il progetto in scala 1/1 |

|

| taglio della coperta

utilizzando il progetto in scala 1/1 |

|

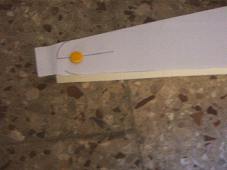

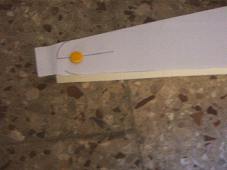

| per tenere ferma la sagoma di

carta, semplici puntine da disegno |

|

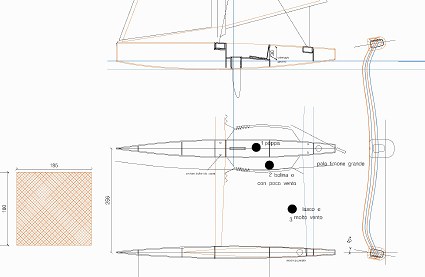

il dritto di prua e parte

della chiglia in compensato di okume

|

|

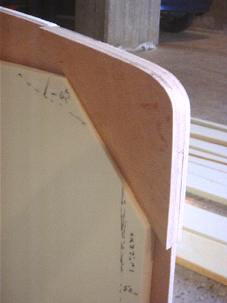

| il dritto di prua deve essere

ancora sgrossato e rifinito. la fiancata sinistra è gia montata

a secco |

|

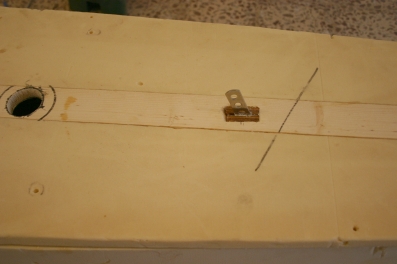

| il listello di legno avvitato

sul fondo piatto serve a

migliorare la curva della chiglia quando si laminerà l'interno

dello

scafo. |

|

| incastro nel dritto di prua

del pvc con il compensato. |

|