|

|

| il blog di

Stefano Guazzaroni |

Aggiornata a Novembre 2011

Premessa

Dopo le precedenti esperienze relative alla costruzione di un Argie 15 (Lunica) ed al “restauro” di un Lighniting del 1962, (di cui è possibile vederne la descrizione dei lavori alla pagina Lilian) attualmente mi stò dedicando alla costruzione di una Lancia in legno di circa 22 piedi (6,64 metri).

Per la verità i lavori sono già cominciati e la barca, seppure un po’ lentamente, stà prendendo forma.

Dopo aver ricevuto l’ok dal webmaster (al quale vanno i miei ringraziamenti) per quanto andrò ad esporre, dico fin da adesso che la barca che mi accingo a costruire, una volta che sarà terminata, è mia intenzione venderla.

Per cui se durante il corso d’opera, qualcuno potrà essere interessato, mi può contattare al seguente indirizzo e-mail: stefano.guazzaroni@hotmail.it anche solo per fare una chiacchierata.!!!

Ovviamente, sarà mia premura mantenere questa pagina, costantemente aggiornata fino al termine dei lavori.

| Lancia

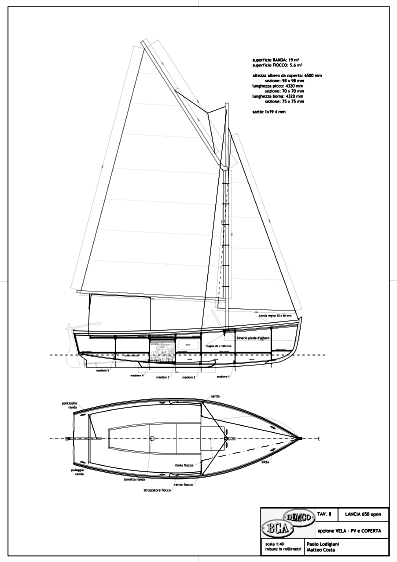

22’ Evolution La barca è il progetto Palom della Bca ed è stata disegnata dall’Arch. Paolo Lodigiani e Matteo Costa , le sue caratteristiche principali, sono: Lunghezza fuori tutto mt. 6,64 Lunghezza al galleggiamento mt. 6,04 Larghezza mt. 2,30 Superficie velica (randa+fiocco) mq. 26 Dislocamento a vuoto kg. 750 Immersione mt. 0,35 La filosofia è quella di realizzare una barca tradizionale nelle sue forme utilizzando materiali nobili classici e di prima scelta impiegando metodologie e tecniche di costruzione moderne. Si tratta di far incontrare felicemente il piacere ed il fascino della barca classica con la facilità d'uso e di manutenzione della barca moderna. Le attrezzature di coperta e le ferramenta molto customizzate, oltre a rendere la barca più elegante, contribuiscono sicuramente anche a renderla più duratura e soprattutto più sicura nel tempo. E’ prevista una motorizzazione entrobordo, la cui potenza potrà essere scelta tra 13/20 hp e naturalmente la trasmissione viene assicurata da una linea d’asse, completa del rispettivo invertitore/riduttore. Per la parte velica, è previsto un’armo Aurico con randa di circa 20 mq. e fiocco di circa 6 mq. Per l’albero, come pure per il boma e per il picco, ho previsto una costruzione con essenza di abete douglas a sezione tonda ed ottagonale, vuoti nel loro interno in modo da diminuire il più possibile i pesi in alto. |

|

L’altezza dell’albero sulla coperta, è di 6,5 metri, per cui una volta disarmato, sarà possibile riporlo interamente dentro la barca. (la barca è carrellabile)

La costruzione dello scafo, come si evidenzia anche dalle foto allegate è in strip-planking con listelli di abete douglas a sezione concava convessa, i quali verranno poi rivestiti con dei strati di tessuto di vetro e resina epossidica, sia all’esterno che all’interno.

Come già accennato, alla fine sarà una barca classica, ma molto lussuosa e affascinante, con paiolato e coperta realizzati con doghe di teak e finiture in acciaio inox lucidato a specchio.

La barca è inaffondabile ed il suo pozzetto autosvuotante.

Che dire ancora!!!.....i lavori, stanno proseguendo nel migliore dei modi e presto (diciamo quando il fasciame sarà completato) aggiornerò ancora la pagina con nuove foto.

Stefano Guazzaroni.

Domanda del webmaster: Ma.. accidenti!.. neanche un truciolo? non è un fotomontaggio, no?

Altro intervento del webmaster (e poi basta): "Che darei per lavorare così pulito...."

Ancora lo scafo, visto dalla trequarti di sinistra.

In questa foto, si può vedere il cambio di posizionamento dei listelli nella parte più curva dello scafo (ginocchio)

Lo specchio di poppa. Nella foto, non si vede ma ha un raggio di garbatura di circa 4 metri ed è inclinato di 14 gradi rispetto all'asse longitudinale della barca.

La parte di fasciame a poppa, si stà chiudendo ed è possibile vedere il foro (abbozzato) per il passaggio dell'astuccio portaelica.

Altra vista della linea d'asse presentata sullo scafo.

Un intreccio dei listelli del fasciame per evitare sgradite tensioni e facilitare la messa in opera dei listelli stessi.

Ancora una foto presa dalla prua, ad evidenziare le sue rotondità

Gli strati di tessuto + peel-ply, vengono posizionati alternativamente una a dritta ed uno a sinistra dello scafo.

In questa fase di lavoro, sono stati posizionati i primi due strati di tessuto da 300 gr- mq. oltre al peel-ply

L'astuccio con la testa poppiera e l'albero motore montati, viene presentato sulla costruzione, per vedere se tutti gli allineamenti sono a posto

Particolare del foro che attraversa lo scafo.

2°

Aggiornamento

Come promesso, sono ad aggiornare la pagina relativa alla costruzione della Lancia.

Con le ultime foto, eravamo rimasti alla ricopertura esterna dello scafo con due strati di tessuto di vetro da 300 gr/mq laminati bagnato su bagnato, su cui avevo anche applicato il peel-ply.

Personalmente, faccio molto uso del peel-ply, in quanto una volta tolto dal manufatto, oltre a lasciare una superficie omogenea e priva della parte grassa, (le cosidette amine) che rimangono sempre sulla superficie della resina catalizzata, contribuisce di fatto (in quanto questo materiale galleggia sulla resina) a creare sulla superficie del tessuto impregnato, uno strato di resina pura, cosicché quando andremo a carteggiare per preparare la superficie alle successive mani di fondo, carteggeremo appunto lo strato di resina epossidica, senza andare ad intaccare il tessuto di vetro sottostante.

Questo, secondo me è un grosso vantaggio, in quanto anche con una carteggiatura in alcune zone più pesante che in altre, non viene pregiudicata in nessun modo la continuità del tessuto di vetro, che è appunto la parte strutturale dell’intero manufatto.

Quindi, come dicevo poc'anzi una volta che la resina ha catalizzato, ho tolto il peel-ply ed iniziato una prima carteggiatura.

Successivamente, ho posizionato sui supporti di riferimento precedentemente installati, la linea d’asse completa anche delle boccole in gomma, delle teste e dell’albero portaelica, quindi ho fissato definitivamente allo scafo, con resina epossidica addensata con Aerosil e fibre di vetro tagliate il tubo che costituisce appunto l’astuccio che contiene l’albero portaelica.

Ho poi installato la ruota di prua in mogano lamellare già preparata a parte su un’apposita dima.

La ruota, larga 85 mm. e rastremata più o meno dal galleggiamento fino alla punta, è composta da sette lamelle di mogano, ovviamente incollate tra loro con resina epossidica.

Per attaccarla alla controruota, oltre all’incollaggio epossidico ho anche utilizzato una serie di tirafondi da 8 mm. in acciaio inox ed una volta posizionata, ho provveduto a raccordare il tutto con lo scafo.

Le specifiche del progetto, prevedono la copertura della parte esterna dello strip-plaking, con tre strati di tessuto di vetro da 300 gr/mq. per cui, dopo aver rasato e carteggiato la superficie dello scafo con stucco poliestere ho applicato il terzo strato, partendo dalla prua ed inglobando con questo anche le pareti laterali della ruota di prua.

Come si può vedere anche dalle foto, per il terzo strato di tessuto, ho ritenuto opportuno metterlo in opera utilizzando la tecnica del vuoto.

Per quanti non conoscono questa tecnica, essa consiste nel creare sullo strato di fibra di vetro per tutto il tempo della catalizzazione della resina, appunto un vuoto d’aria, ovvero una depressione.

Utilizzare questa tecnica, è un po’ più macchinoso del laminare semplicemente uno strato di tessuto in aria libera, ma secondo me i vantaggi, sono molteplici.

L’aria che inevitabilmente, si ingloba durante l’impregnazione del tessuto, viene totalmente estratta, quindi alla fine, avremo un manufatto più rigido.

Il tessuto poi viene tenuto schiacciato sul supporto con una pressione omogenea e costante per tutto il tempo in cui la resina catalizza e non ultimo, lo schiacciamento suddetto, provvede a trasportare la resina in eccesso (che non è mai poca) attraverso il peel-ply ed il microforato sul tappetino di feltro che viene applicato prima di chiudere il tutto e che una volta che la resina è indurita, viene tolto e buttato.

Quindi alla fine della festa, avremo un manufatto più rigido e soprattutto più leggero.

Per adesso Vi saluto, quindi a risentirci alla prossima!!!

Stefano Guazzaroni

Come promesso, sono ad aggiornare la pagina relativa alla costruzione della Lancia.

Con le ultime foto, eravamo rimasti alla ricopertura esterna dello scafo con due strati di tessuto di vetro da 300 gr/mq laminati bagnato su bagnato, su cui avevo anche applicato il peel-ply.

Personalmente, faccio molto uso del peel-ply, in quanto una volta tolto dal manufatto, oltre a lasciare una superficie omogenea e priva della parte grassa, (le cosidette amine) che rimangono sempre sulla superficie della resina catalizzata, contribuisce di fatto (in quanto questo materiale galleggia sulla resina) a creare sulla superficie del tessuto impregnato, uno strato di resina pura, cosicché quando andremo a carteggiare per preparare la superficie alle successive mani di fondo, carteggeremo appunto lo strato di resina epossidica, senza andare ad intaccare il tessuto di vetro sottostante.

Questo, secondo me è un grosso vantaggio, in quanto anche con una carteggiatura in alcune zone più pesante che in altre, non viene pregiudicata in nessun modo la continuità del tessuto di vetro, che è appunto la parte strutturale dell’intero manufatto.

Quindi, come dicevo poc'anzi una volta che la resina ha catalizzato, ho tolto il peel-ply ed iniziato una prima carteggiatura.

Successivamente, ho posizionato sui supporti di riferimento precedentemente installati, la linea d’asse completa anche delle boccole in gomma, delle teste e dell’albero portaelica, quindi ho fissato definitivamente allo scafo, con resina epossidica addensata con Aerosil e fibre di vetro tagliate il tubo che costituisce appunto l’astuccio che contiene l’albero portaelica.

Ho poi installato la ruota di prua in mogano lamellare già preparata a parte su un’apposita dima.

La ruota, larga 85 mm. e rastremata più o meno dal galleggiamento fino alla punta, è composta da sette lamelle di mogano, ovviamente incollate tra loro con resina epossidica.

Per attaccarla alla controruota, oltre all’incollaggio epossidico ho anche utilizzato una serie di tirafondi da 8 mm. in acciaio inox ed una volta posizionata, ho provveduto a raccordare il tutto con lo scafo.

Le specifiche del progetto, prevedono la copertura della parte esterna dello strip-plaking, con tre strati di tessuto di vetro da 300 gr/mq. per cui, dopo aver rasato e carteggiato la superficie dello scafo con stucco poliestere ho applicato il terzo strato, partendo dalla prua ed inglobando con questo anche le pareti laterali della ruota di prua.

Come si può vedere anche dalle foto, per il terzo strato di tessuto, ho ritenuto opportuno metterlo in opera utilizzando la tecnica del vuoto.

Per quanti non conoscono questa tecnica, essa consiste nel creare sullo strato di fibra di vetro per tutto il tempo della catalizzazione della resina, appunto un vuoto d’aria, ovvero una depressione.

Utilizzare questa tecnica, è un po’ più macchinoso del laminare semplicemente uno strato di tessuto in aria libera, ma secondo me i vantaggi, sono molteplici.

L’aria che inevitabilmente, si ingloba durante l’impregnazione del tessuto, viene totalmente estratta, quindi alla fine, avremo un manufatto più rigido.

Il tessuto poi viene tenuto schiacciato sul supporto con una pressione omogenea e costante per tutto il tempo in cui la resina catalizza e non ultimo, lo schiacciamento suddetto, provvede a trasportare la resina in eccesso (che non è mai poca) attraverso il peel-ply ed il microforato sul tappetino di feltro che viene applicato prima di chiudere il tutto e che una volta che la resina è indurita, viene tolto e buttato.

Quindi alla fine della festa, avremo un manufatto più rigido e soprattutto più leggero.

Per adesso Vi saluto, quindi a risentirci alla prossima!!!

Stefano Guazzaroni

L'astuccio, è stato posizionato sui riferimenti e quindi è stato resinato allo scafo.

L'astuccio della trasmissione in linea d'asse, visto nella parte interna.

Vista dalla tre quarti di sinistra dello scafo, compeleto della ruota di prua.

Una delle due prese che tramite la pompa provvedono ad estrarre l'aria dal sacco.

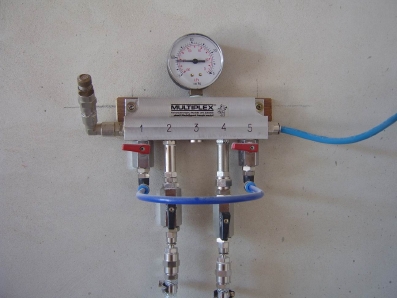

Il vacuometro, segna una depressione di 630 mm-Hg il massimo che si può ottenere con questa pompa, è di 650 mm-Hg.

I pallini più scuri che si vedono sul feltro, è la resina in eccesso che tramite lo schiacciamento, viene estratta dal manufatto.

Il vuoto, per causa di forza maggiore, viene fatto a settori.

In questa foto, si può osservare la messa in opera del microforato

In questa foto, si può vedere il complesso pompa-vacuometro da me utilizzati

La depressione ha raggiunto il suo culmine e resterà in questo modo per tutto il tempo della catalizzazione della resina. (circa 24 h)

L'operazione è terminata ed una volta tolto peel-ply, microforato, feltro e sacco rimane in opera il tessuto perfettamente applicato.

3°

Aggiornamento (Febbr.2009

Eccoci ancora qui a parlare della Lancia 22’ Evolution per aggiornare lo stato dei lavori.

Per continuare il discorso interrotto l’ultima volta, diciamo che dopo aver montato la ruota di prua ed iniziato ad applicare l’ultimo strato di fibra di vetro con il sottovuoto, ho poi continuato la costruzione della chiglia in mogano massello, direttamente in opera.

La cosa, è stata abbastanza laboriosa, in quanto ho dovuto costruire pezzo per pezzo ed adattarlo di volta in volta alla chiglia già in opera che mano a mano, prendeva la sua forma definitiva, compreso il pezzo che andava a ricoprire l’astuccio della linea d’asse.

Tutti i pezzi, sono stati giuntati con giunto a palella avente rapporto di 10:1 per cui alla fine mi sono ritrovato con una chiglia in lamellare, molto robusta grazie anche alla sua generosa larghezza di 85 mm.

Lungo tutta la chiglia poi ho raccordato con resina epossidica caricata con aerosil e microsfere, con un raggio abbastanza ampio, in modo da consentire alla fibra di vetro di aderire perfettamente.

Durante questa fase dei lavori, ho anche cercato per quanto possibile di realizzare tutte quelle sedi e raccordature che andranno poi ad ospitare gli accessori in acciaio inox che in gran parte ho costruito, in quanto customizzati.

Per fare un esempio: ho realizzato sulla ruota di prua la sede per la piastrina di appoggio dell’anello di alaggio, oppure sempre sulla ruota di prua, ho fatto le sedi dove andranno poi applicate le piastre laterali del musone per la catena del salpaancora, anche questo (il musone) verrà realizzato custom.

Al piano velico del progetto, ho anche deciso di aggiungere una controranda con circa 4 mq. di tela da aggiungere quando le condizioni con venti leggeri, diventano critiche.

Con l’aggiunta della controranda, avremo una superficie velica totale che sfiora i 30 mq. quindi la barca risulta essere abbastanza invelata.

Ad oggi i lavori, sono un pochino più avanti da quello che si può vedere sulle fotografie allegate, in pratica oltre a costruire la chiglia, ho quasi terminato di applicare l’ultimo strato di tessuto di vetro, previsto dal progetto.

Un saluto a tutti e alla prossima…sperando di averla girata!!! (…la barca)

Stefano Guazzaroni

Particolare della testa poppiera della linea d'asse.

Particolare del calcagnolo, dove andrà ad appoggiare il timone.

L'anello di alaggio in acc. inox Aisi 316 autocostruito e lucidato a specchio.

I due longheroni, sono stati costruiti in mogano massello, hanno una superficie di circa 0,5 mq. caduno e sono composti, ognuno da due assi con la venatura contrapposta e giuntati di spalla, con l’inserimento di un listello interno (mm.30x6) sempre in mogano.

Una volta posizionati sullo scafo, sono stati incollati con resina epossidica addensata, avvitati dalla parte interna dello scafo e raccordati esternamente.

A questo punto, ho provveduto a girare lo scafo.

L’operazione, tutto sommato è stata più semplice del previsto, infatti dopo aver tolto tutte le seste, un po’ di paratie e le viti che fissavano il tutto alle due travi dello scalo di costruzione, abbiamo (insieme ad Amici!!!) semplicemente sollevato lo scafo di qualche centimetro e lo abbiamo appoggiato a terra.

Una volta tolto da sotto lo scalo di costruzione, lo abbiamo posizionato a fianco della barca (ancora da girare) e poi abbiamo fatto semplicemente rotolare lo scafo, facendo in modo che una volta compiuto il giro di 180°, si fosse trovato di nuovo sopra lo scalo di costruzione, ma in posizione dritta.

Ovviamente durante la fase di rovesciamento, sono state interposte tra lo scafo e il terreno delle vecchie gomme di automobile, in modo da non rovinare la superficie dello scafo stesso.

Tutta l’operazione è durata circa una ventina di minuti ed è stata eseguita con “solo” sei persone. (due che sollevavano a prua, altre due che sollevavano a poppa e le altre due spostavano lo scalo di costruzione mentre la barca era sollevata)

Ho così potuto apprezzare la leggerezza del manufatto che in questa fase di costruzione, secondo me non dovrebbe pesare più di 180/200 kg.

Una volta riposizionato lo scafo ho provveduto a mettere il tutto in bolla per mezzo di una livella laser, per la parte longitudinale basandomi sulla linea di galleggiamento e per la parte trasversale, basandomi su una linea d’acqua segnata su una paratia centrale, prima che questa venisse tolta.

Successivamente, una volta che il guscio è stato completamente “svuotato” ho iniziato a carteggiare internamente e applicare il tessuto di vetro da 300 gr/mq. (uno strato dalla chiglia fino alla falchetta ed un secondo strato dalla chiglia, fin sopra la linea di galleggiamento per una ventina di centimetri.)

Questi due strati di fibra di vetro sono stati applicati bagnato su bagnato con l’aggiunta del peel-ply.

Mano a mano che procedo con l’applicazione degli strati di fibra, provvedo anche a installare definitivamente le paratie, in modo che il guscio, cominci a prendere consistenza.

Attualmente, ho installato le prime due paratie e il baglio posizionato sotto l’albero, infatti come già detto, la barca sarà equipaggiata con l’albero in legno poggiato in coperta.

Come già detto, durante i tempi morti ho cominciato a realizzare anche gli accessori che poi andranno ad equipaggiare la Lancia finita.

Ho preparato una parte dei bozzelli necessari in mogano (sia semplici che a violino) i paternoster per l’infieritura della randa, la barra del timone e l’oblò in teak, posizionato sulla paratia che divide internamente il pozzetto dell’ancora ed altro ancora!!!

Per adesso mi fermo qui, sperando di fare un altro aggiornamento entro la fine dell’anno…2009!!!

Ciao a tutti…e alla prossima!!!

Stefano

Eccoci ancora qui a parlare della Lancia 22’ Evolution per aggiornare lo stato dei lavori.

Per continuare il discorso interrotto l’ultima volta, diciamo che dopo aver montato la ruota di prua ed iniziato ad applicare l’ultimo strato di fibra di vetro con il sottovuoto, ho poi continuato la costruzione della chiglia in mogano massello, direttamente in opera.

La cosa, è stata abbastanza laboriosa, in quanto ho dovuto costruire pezzo per pezzo ed adattarlo di volta in volta alla chiglia già in opera che mano a mano, prendeva la sua forma definitiva, compreso il pezzo che andava a ricoprire l’astuccio della linea d’asse.

Tutti i pezzi, sono stati giuntati con giunto a palella avente rapporto di 10:1 per cui alla fine mi sono ritrovato con una chiglia in lamellare, molto robusta grazie anche alla sua generosa larghezza di 85 mm.

Lungo tutta la chiglia poi ho raccordato con resina epossidica caricata con aerosil e microsfere, con un raggio abbastanza ampio, in modo da consentire alla fibra di vetro di aderire perfettamente.

Durante questa fase dei lavori, ho anche cercato per quanto possibile di realizzare tutte quelle sedi e raccordature che andranno poi ad ospitare gli accessori in acciaio inox che in gran parte ho costruito, in quanto customizzati.

Per fare un esempio: ho realizzato sulla ruota di prua la sede per la piastrina di appoggio dell’anello di alaggio, oppure sempre sulla ruota di prua, ho fatto le sedi dove andranno poi applicate le piastre laterali del musone per la catena del salpaancora, anche questo (il musone) verrà realizzato custom.

Al piano velico del progetto, ho anche deciso di aggiungere una controranda con circa 4 mq. di tela da aggiungere quando le condizioni con venti leggeri, diventano critiche.

Con l’aggiunta della controranda, avremo una superficie velica totale che sfiora i 30 mq. quindi la barca risulta essere abbastanza invelata.

Ad oggi i lavori, sono un pochino più avanti da quello che si può vedere sulle fotografie allegate, in pratica oltre a costruire la chiglia, ho quasi terminato di applicare l’ultimo strato di tessuto di vetro, previsto dal progetto.

Un saluto a tutti e alla prossima…sperando di averla girata!!! (…la barca)

Stefano Guazzaroni

Particolare della testa poppiera della linea d'asse.

Particolare del calcagnolo, dove andrà ad appoggiare il timone.

L'anello di alaggio in acc. inox Aisi 316 autocostruito e lucidato a specchio.

Nota redazionale:

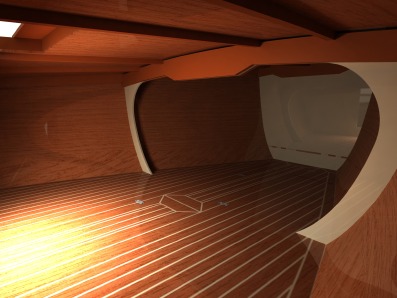

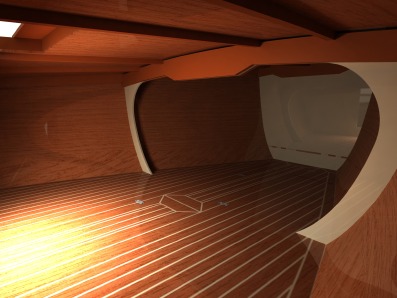

Stefano tra le tante foto mi ha inviato anche queste:

Stefano tra le tante foto mi ha inviato anche queste:

Come al solito casco

dal pero.... :" ma

allora l'hai finita?!" -"No. E' un

render che ha fatto un

amico al computer .

Sbalordisco. .. e penso che forse tra qualche anno basterà mettersi un casco integrale con una visiera e uscire con la propria barca stando seduti nel salotto. Magari neanche il casco... solo una chiavetta USB alla base del cranio....

Pialla Stefano, pialla che è meglio!

Aggiornamento Novembre 2009

Salve e ben ritrovati a tutti!!!

Dopo circa nove mesi di silenzio, sono di nuovo ad aggiornare la pagina dei lavori relativi alla costruzione della Lancia 22’ Evolution.

Dunque,…eravamo rimasti alla costruzione della chiglia e alla messa in opera dell’ultimo strato di fibra di vetro esterno con la tecnica del sottovuoto.

Il passo successivo, è stato quello di

realizzare i due

longheroni che

fungono da deriva e che quindi, vanno a contrastare

lo scarroccio

durante la navigazione a vela.

Sbalordisco. .. e penso che forse tra qualche anno basterà mettersi un casco integrale con una visiera e uscire con la propria barca stando seduti nel salotto. Magari neanche il casco... solo una chiavetta USB alla base del cranio....

Pialla Stefano, pialla che è meglio!

Aggiornamento Novembre 2009

Salve e ben ritrovati a tutti!!!

Dopo circa nove mesi di silenzio, sono di nuovo ad aggiornare la pagina dei lavori relativi alla costruzione della Lancia 22’ Evolution.

Dunque,…eravamo rimasti alla costruzione della chiglia e alla messa in opera dell’ultimo strato di fibra di vetro esterno con la tecnica del sottovuoto.

| Lo scafo è

stato portato fuori

dal capannone per essere girato. |

|

| Vista dalla

tre quarti anteriore

sempre da dritta |

|

I due longheroni, sono stati costruiti in mogano massello, hanno una superficie di circa 0,5 mq. caduno e sono composti, ognuno da due assi con la venatura contrapposta e giuntati di spalla, con l’inserimento di un listello interno (mm.30x6) sempre in mogano.

Una volta posizionati sullo scafo, sono stati incollati con resina epossidica addensata, avvitati dalla parte interna dello scafo e raccordati esternamente.

A questo punto, ho provveduto a girare lo scafo.

L’operazione, tutto sommato è stata più semplice del previsto, infatti dopo aver tolto tutte le seste, un po’ di paratie e le viti che fissavano il tutto alle due travi dello scalo di costruzione, abbiamo (insieme ad Amici!!!) semplicemente sollevato lo scafo di qualche centimetro e lo abbiamo appoggiato a terra.

Una volta tolto da sotto lo scalo di costruzione, lo abbiamo posizionato a fianco della barca (ancora da girare) e poi abbiamo fatto semplicemente rotolare lo scafo, facendo in modo che una volta compiuto il giro di 180°, si fosse trovato di nuovo sopra lo scalo di costruzione, ma in posizione dritta.

Ovviamente durante la fase di rovesciamento, sono state interposte tra lo scafo e il terreno delle vecchie gomme di automobile, in modo da non rovinare la superficie dello scafo stesso.

Tutta l’operazione è durata circa una ventina di minuti ed è stata eseguita con “solo” sei persone. (due che sollevavano a prua, altre due che sollevavano a poppa e le altre due spostavano lo scalo di costruzione mentre la barca era sollevata)

Ho così potuto apprezzare la leggerezza del manufatto che in questa fase di costruzione, secondo me non dovrebbe pesare più di 180/200 kg.

Una volta riposizionato lo scafo ho provveduto a mettere il tutto in bolla per mezzo di una livella laser, per la parte longitudinale basandomi sulla linea di galleggiamento e per la parte trasversale, basandomi su una linea d’acqua segnata su una paratia centrale, prima che questa venisse tolta.

Successivamente, una volta che il guscio è stato completamente “svuotato” ho iniziato a carteggiare internamente e applicare il tessuto di vetro da 300 gr/mq. (uno strato dalla chiglia fino alla falchetta ed un secondo strato dalla chiglia, fin sopra la linea di galleggiamento per una ventina di centimetri.)

Questi due strati di fibra di vetro sono stati applicati bagnato su bagnato con l’aggiunta del peel-ply.

Mano a mano che procedo con l’applicazione degli strati di fibra, provvedo anche a installare definitivamente le paratie, in modo che il guscio, cominci a prendere consistenza.

| Mano a mano che

vengono

posizionate le paratie, si procede con

l'applicazione dei due strati di

tessuto di vetro da 300 gr-mq |

|

| Un'altra vista

della parte

interna della barca. |

|

| In questa foto,

si possono

vedere la paratia n.2 ed il baglio di rinforzo

sotto l'albero già

posizionati in modo definitivo. |

|

Attualmente, ho installato le prime due paratie e il baglio posizionato sotto l’albero, infatti come già detto, la barca sarà equipaggiata con l’albero in legno poggiato in coperta.

|

Il supporto in

mogano massello,

dove andrà avvitata la testa portatenuta della

linea d'asse. |

|

La parte

anteriore dell'astuccio

della trasmissione, completo di testa

postatenuta in Arnite già

avvitata e posizoionata |

Come già detto, durante i tempi morti ho cominciato a realizzare anche gli accessori che poi andranno ad equipaggiare la Lancia finita.

Ho preparato una parte dei bozzelli necessari in mogano (sia semplici che a violino) i paternoster per l’infieritura della randa, la barra del timone e l’oblò in teak, posizionato sulla paratia che divide internamente il pozzetto dell’ancora ed altro ancora!!!

|

Uno dei bozzelli

semplici che

equipaggeranno la Lancia 22' Evo |

|

Ancora un

bozzello customizzato,

ma questa volta a violino, con l'arricavo.

(tutto autocostruito ad

eccezione della puleggia e del grillo) |

|

Una parte dei

paternoster in

rovere per l'infieritura della randa |

|

La parte in

acciaio inox Aisi

316 della barra del timone |

|

La barra del timone in abete e mogano con la sua impugnarìtura in pelle e l'attacco per lo stick. |

Per adesso mi fermo qui, sperando di fare un altro aggiornamento entro la fine dell’anno…2009!!!

Ciao a tutti…e alla prossima!!!

Stefano

Aggiornamento Aprile 2010

Ben ritrovati a tutti!!!...e un Grazie a quanti mi hanno scritto in merito a questa mia costruzione!!!

Come promesso, (anche se con un po’ di ritardo!!!) continuano gli aggiornamenti relativi alla costruzione della Lancia 22’ Evolution.

Dunque...come dicevo nell’aggiornamento precedente, attualmente sono impegnato con il rivestimento della parte interna dello scafo, con tessuto di vetro (300gr./mq.) resina epossidica e relativo posizionamento delle paratie interne.

Lavoro piacevole ma alquanto impegnativo, specialmente se eseguito da una sola persona. (come nel mio caso)

Le paratie infatti, prima della loro messa in opera all’interno dello scafo, vanno preparate incollando tutti i rinforzi previsti dal progetto, realizzando gli ombrinali per lo scarico in sentina e quant’altro.

Inoltre il loro posizionamento và eseguito con molta cura, controllando la perpendicolarità e l’ortogonalità, rispetto alla linea di galleggiamento, la distanza tra una paratia e l’altra che è rilevabile sul progetto ed infine la messa in bolla da dritta a sinistra del supporto precedentemente incollato e su cui successivamente, andrà a poggiare il paiolato.

Le paratie così predisposte, sono poi appuntate all’interno dello scafo con resina epossidica addensata e quindi fissate definitivamente per mezzo di un raccordo di resina epossidica caricata con una miscela di Aerosil e microsfere e successivamente rinforzato con due nastri di tessuto di vetro da 200gr./mq. su ogni lato della paratia stessa.

|

Il pozzetto delle

batterie,

messo in opera prima di riempire con la schiuma. Si

possono notare i

tubi grigi per l'impianto elettrico descritti

nell'articolo. |

|

Ancora il pozzetto per le

batterie in fase di costruzione. |

Per ovviare alle temperature piuttosto basse di questo inverno e far polimerizzare la resina epossidica appunto a temperature decenti, ho utilizzato delle lampade a raggi infrarossi, proteggendo la parte interessata, con vecchie coperte e morali di legno, in modo da formare una sorta di “capanna” sul manufatto stesso e inserendo poi al suo interno il supporto con le lampade che resteranno accese tutta la notte e tutta la mattina del giorno successivo.

Con questo sistema, riesco a mantenere la temperatura interna della cosidetta “capanna” intorno a 18/20° per tutta la durata del processo di polimerizzazione.

Successivamente alla messa in opera delle singole paratie e mano a mano che procedo, ho anche provveduto ad inserire tra l’una e l’altra tutti i rinforzi longitudinali che vanno a sostenere il paiolato.

Detti rinforzi sono stati realizzati con quadrelli di mogano da mm.25x25

Ho poi provveduto a riempire la parte sottostante il paiolato con della schiuma poliuretanica a cellula chiusa (poliolio+isocianato) in modo che una volta riempiti tutti gli spazi calcolati a progetto, si ottiene l’inaffondabilità della barca.

|

I volumi di prua, sotto il paiolato, sono stati riempiti con schiuma poliuretanica a cellula chiusa. I riflessi rossi sono prodotti delle lampade a infrarossi |

|

Il gavone dell'ancora, munito di luce led |

|

Il piano in compensato

delle

cuccette che una volta incollato, sarà pronto a

ricevere le

doghe di teak. |

|

Il pozzetto per le

batterie, è

stato costruito a parte e solo successivamente messo in

opera dentro lo

scafo. |

Sopra la schiuma, (una volta irrigidita) viene incollato, sempre con resina epoxy caricata, un supporto di compensato marino spesso 6 mm. che come si può vedere dalle foto, ho già provveduto a sagomare e posizionare, ma non ho ancora incollato.

Una volta che sarà incollato, il supporto sarà pronto per ricevere le doghe di teak massello da mm. 45x10 separate tra loro da un comento di 5 mm. riempito con Sikaflex nero.

Le pareti di dritta e di sinistra della “cuccetta” verranno ricoperte con compensato marino da 4 mm. incollato alle murate stesse, quindi resinate e verniciate.

Sotto al paiolato, (annegati nella schiuma) ho fatto passare i tubi rigidi in pvc (quelli per gli impianti elettrici) con i relativi cavi di adeguata sezione, che vanno ad alimentare le utenze a prua, ossia il verricello salpaancora e il suo relè, gli avvisatori acustici posti uno per lato all’estrema prua e una plafoniera con luci led, che in caso di necessità, provvederà ad illuminare il pozzetto dell’ancora.

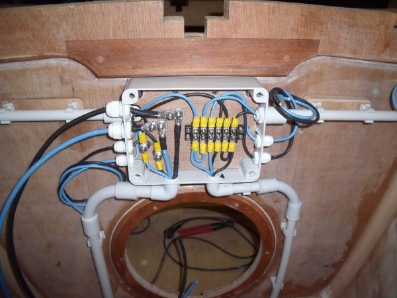

Tutti i cavi elettrici, confluiscono in una scatola stagna fissata all’interno del pozzetto dell’ancora sulla paratia.

Da questa scatola, i cavi vanno poi cablati alle rispettive utenze.

In questo modo, sia pure in piccola misura ho incominciato a definire l’impianto elettrico di bordo.

|

La carenatura delle luci

di via

laterali messa in opera, sarà verniciata con lo stesso

colore dello

scafo. |

|

La scatola stagna di

derivazione

per le utenze a prua, con i rispettivi cablaggi. |

|

L'avvisatore acustico

già

cablato e posizionato all'interno del gavone ancora |

|

Una delle mascherine

esterne

degli avvisatori acustici, ricostruite in mogano. |

Tra la paratia 2 e la paratia 3, in pratica subito a proravia del tambuccio, prima di riempire con la schiuma poliuretanica, nella parte sottostante il paiolato ho inserito un gavone, costruito a parte e in precedenza con compensato marino, dove andranno posizionate le due batterie che serviranno: una per il motore e l’altra per i servizi.

All’interno del gavone ho previsto un sistema di fissaggio per le batterie, che in pratica le blocca al pavimento del gavone stesso, in modo da aumentare la sicurezza in caso di beccheggi o sbandamenti eccessivi della barca durante la navigazione.

Come si può notare dalle foto, ho anche realizzato il coperchio del suddetto gavone e relativo trincarino in teak, incollato ai bordi del gavone stesso, prima della sua messa in opera.

In questo modo, a mio avviso risulta più semplice la messa in opera delle rispettive parti in teak, che riguardano appunto il trincarino ed il coperchio.

Finisce qui, questo aggiornamento e ringraziando ancora una volta tutti quelli che hanno dimostrato interesse a quanto stò realizzando, vi rimando al prossimo.

Ciao a tutti

Stefano Guazzaroni

6° aggiornamento - Giugno 2010

Ciao a tutti!!!

Con l’arrivo della bella stagione, le temperature si fanno più gradevoli, la resina epossidica catalizza in tempi più umani e soprattutto senza l’ausilio di lampade e ammennicoli vari, ragion per cui i lavori sulla Lancia, proseguono un po’ più speditamente.

| I rinforzi in mogano sul

ponte

di prua, come descritto sull'articolo. |

|

Ho infatti realizzato i rinforzi in mogano massello nella parte superiore del ponte di prua, in pratica nella zona che va dalla ruota di prua fino alla paratia 3 che delimita appunto il suddetto ponte di prua.

Detti rinforzi, sono costituiti dalla tavola cosidetta “regina” in mogano massello, larga circa 90 mm. con uno spessore di 25 mm. incollata sopra ad un listello sempre in mogano con sezione 30x25mm. messo di taglio in modo che il tutto, come si può vedere meglio sulle foto, vada a formare una sorta di “T”

La suddetta tavola, a poppavia poggia su un baglio inserito tra la paratia 2 e la paratia 3 e serve a reggere lo sforzo a compressione dell’albero che come ho già avuto modo di dire, è poggiato in coperta ed è proprio per questo motivo che tra la paratia 2 e il baglio, il rinforzo si allarga ulteriormente fino a circa 250 mm.

La tavola regina, a proravia prosegue poi fino alla ruota di prua, allargandosi di nuovo in questa zona (tra la paratia 1 e la ruota di prua) in modo da creare ancora un rinforzo su cui andranno poi imbullonati, il winch salpaancora ed il musone di prua.

Oltre che dalla tavola regina, la coperta è rinforzata nella sua estensione con altri quattro listelli quadrangolari (25x25 mm.) in mogano, posizionati due per parte ai lati di quest’ultima.

Ho poi preparato la paratia 4 rivestendo con la fibra di vetro (200 gr/mq.) il lato verso poppa della paratia stessa che andrà poi a delimitare la parete di proravia del vano motore e applicato le due mani di resina epossidica sull’altro lato.

Ho inoltre realizzato tutti i vari rinforzi come previsto dal progetto, oltre agli ombrinali che servono a scaricare l’eventuale acqua dal pozzetto che si trova a proravia del vano motore verso quello di poppavia.

Ovviamente i suddetti ombrinali, una volta montate le doghe di teck relative al paiolato, si troveranno a filo con il piano di calpestio, essi sono formati da una sorta di asola lunga 80 mm. e alta 20, mentre il trasferimento dell’eventuale acqua attraverso il vano motore, fino al pozzetto di poppa è realizzato con un tubo rigido in pvc avente un diametro esterno di 32 mm.

|

In evidenza il tubo di pvc per il drenaggio dell'acqua. Si può notare sul fondo, anche il doppio rinforzo per una presa a mare ed un trasduttore. |

|

Il vano motore visto

dall'alto,

con la dima del motore in posizione ed il filtro

dell'acqua già

fissato definitivamente. |

Per questa ragione, ho dovuto realizzare una sorta di raccordo che dalla forma ad asola eseguita sulla paratia vada poi ad innestarsi nel tubo tondo che si trova all’interno del vano motore.

Ho eseguito le sedi per i led di cortesia che ho previsto di istallare su questa paratia e che andranno ad illuminare la parte di paiolato davanti al tambuccio.

Una volta preparata ed equipaggiata con tutti i suoi accessori, sono passato alla messa in opera della paratia stessa all’interno dello scafo, fissandola nella posizione esatta prevista dal progetto, con la procedura già ampiamente descritta negli aggiornamenti precedenti e che riguarda ovviamente tutte le paratie.

Anche tra la paratia 3 e la paratia 4, per quanto riguarda i volumi posti al di sotto del paiolato ed al di sotto dei due gavoni laterali, ho provveduto a riempirli con schiuma poliuretanica a cellula chiusa.

Sono poi passato alla preparazione della paratia 5 rivestendo il lato a proravia della paratia stessa con tessuto di vetro e resina epossidica, per lo stesso motivo e nello stesso modo con cui ho preparato la paratia precedente.

|

Gli strati interni di rinforzo in fibra di vetro, sono stati messi in opera, da notare l'ulteriore rinforzo su cui andranno a scaricare gli sforzi del timone |

Questa paratia è sicuramente la più lunga e la più impegnativa da preparare, in quanto nella pianificazione della disposizione degli interruttori e della strumentazione, ho previsto di posizionare il tutto, appunto su questa paratia.

Ho ritenuto quindi opportuno realizzare delle carenature, che andranno ad ospitare gli strumenti per la navigazione, concepite in modo da rendere più facile e immediata la lettura degli strumenti stessi, anche stando comodamente seduti alla barra.

Come si può vedere abbastanza chiaramente dalle foto, la carenatura centrale ospiterà quattro strumenti digitali, che sono: il log, lo scandaglio, la stazione del vento e lo strumento per il monitoraggio della batteria servizi, la carenatura a sinistra, ospiterà il quadretto elettrico con i rispettivi interruttori, che saranno 10/12 equipaggiati con i rispettivi fusibili o interruttori magnetotermici.

Tali interruttori, serviranno a gestire le varie utenze ad essi collegate.

Nella carenatura di destra invece, troveranno posto gli strumenti relativi alla gestione del motore: contagiri, pressione olio, temperatura acqua, chiave di accensione e relative spie di controllo.

| La paratia 5 con le

carenature,

realizzate per ospitare gli strumenti di navigazione. |

|

Sempre sulla paratia 5 ai lati delle carenature, trovano posto: sulla destra una presa idrica con attacco rapido a baionetta, su cui potrà essere inserito il tubo di una pistola a getto per il lavaggio del ponte con acqua di mare e sulla sinistra un'altra presa identica alla prima sulla quale, si potrà collegare il tubo di una doccetta con acqua dolce.

Ovviamente alle suddette prese, è previsto il collegamento alle rispettive pompe munite di autoclave, in modo che l’acqua all’interno dei tubi, rimanga sempre in pressione e una volta innestato il tubo sulla presa, l’utenza è pronta per essere utilizzata.

Ad onor del vero e come si evince chiaramente dalle foto, in un primo momento al posto delle prese idriche, pensavo di inserire due nicchie ricavate sulla paratia stessa con compensato marino ed inserire dentro a queste la rispettiva pistola a getto da una parte e la doccetta dell’acqua dolce dall’altra.

Ma una volta realizzate, mi sono reso conto che non sarebbero state molto pratiche nel loro utilizzo, in quanto per un uso comodo delle rispettive utenze, bisogna collegare alla pistola ed alla doccetta un tubo lungo almeno 2,5 metri, pertanto una volta riposto il tubo attraverso il foro sulla nicchia, questo andava ad occupare molto spazio dietro la paratia stessa, per cui ho preferito la soluzione sopradescritta.

Ho quindi ho rimosso le nicchie e chiuso le aperture sulla paratia, stuccando il tutto con resina addensata, senza preoccuparmi troppo dell’estetica, in quanto tutte le paratie, andranno in seguito pitturate con fondo epossidico e smalto bi-componente poliuretanico bianco opaco ad effetto bucciato.

Tra le paratie 4 e 5 andrà posizionato il motore entrobordo, che come già detto in altre occasioni può essere scelto tra le potenze di 13 o 20 HP.

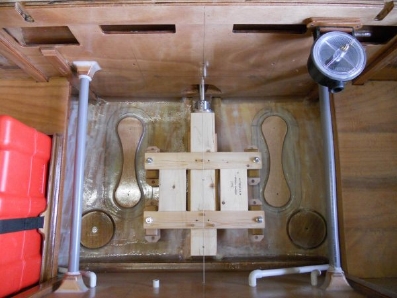

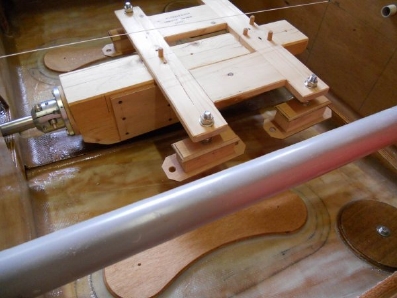

Per semplificare la costruzione dei supporti in mogano lamellare su cui andrà a poggiare il motore ho realizzato una dima in legno, rispettando scrupolosamente le misure ricavate dalle schede tecniche e da diverse telefonate intercorse con l’Ufficio Tecnico della Ditta costruttrice del motore stesso.

Sulla dima, ho poi posizionato il mancione su cui andrà infilato l’asse portaelica avente un diametro di 25 mm.

Pertanto una volta bloccata la dima sull’asse portaelica tramite le viti del mancione stesso, quindi ho messo in bolla nel senso trasversale, la dima stessa.

A questo punto tutti i riferimenti essenziali del motore, si troveranno nella posizione definitiva e perfettamente allineati con l’asse portaelica.

Ovviamente, una regolazione di fino verrà poi eseguita al momento dell’istallazione del motore, tramite i quattro supporti flessibili di cui è dotato il motore stesso.

|

Una vista della dima

motore,

completa anche dei supporti per visualizzare l'ingombro

del motore

stesso. |

Segnando poi sulle suddette paratie l’ingombro laterale del motore (che è identico per le due potenze descritte) ho stabilito la posizione e quindi posizionato i due rinforzi per l’inserimento delle due prese a mare, necessarie per il raffreddamento del motore e per alimentare la pompa relativa alla pistola a getto e per i due trasduttori, relativi al log e allo scandaglio.

Detti rinforzi, sono stati realizzati applicando tre strati di fibra di vetro da 300gr/mq. a scalare, sopra i due già esistenti su tutto il fondo dello scafo ed un ulteriore rinforzo in compensato marino di 10 mm. di spessore incollato con resina epossidica addensata, sopra gli strati di fibra.

Ho quindi provveduto a realizzare i piani in compensato marino da 8 mm. ricoperti con fibra di vetro da 200gr./mq. che formano il basamento per i due serbatoi: sulla parte destra quello del gasolio che ha una capacità di 42 lt. e sulla parte sinistra quello dell’acqua potabile con una capacità di 45 lt.

| Il serbatoio del gasolio

della

capacità di 42 lt. già posizionato definitivamente e

fissato per

mezzo di una cinghia. |

|

| Il serbatoio dell'acqua potabile, della capacità di 45 lt. allocato nella sua sede, ma non ancora fissato. |  |

All’interno di questo vano che poi a tutti gli effetti è il vano tecnico della barca, troveranno posto, oltre al motore le varie pompe per l’alimentazione delle rispettive utenze ed il caricabatteria, oltre ovviamente al filtro per l’acqua di raffreddamento del motore, la marmitta/silenziatore del motore, il prefiltro del gasolio e quant’altro necessario a rendere la barca il più possibile sicura, durante la navigazione.

|

L'intelaiatura,

realizzata con

listelli di mogano (25x25mm) che andrà poi a formare il

gavone di

destra. |

|

L'asse motore da 25 mm.

è stato

inserito e montata anche l'elica. |

Ciao a tutti al prossimo aggiornamento!!!

Stefano Guazzaroni

Un aggiornamento "al volo" di Gennaio 2011:

Il salpaancora ed il modello del musone, visto da dritta

Ancora un'altra vista del salpaancora e del finto musone

Ancora il salpaancora visto dalla parte dell'apertura gavone pozzetto ancora

Il verricello salpaancora, è un Quick con motore verticale da 500 watt

Il motore del salpaancora, visto da sotto

L'impianto elettrico definitivo del salpaancora, dei segnalatoi acustici e dell'illuminazione del gavone.

Il foro a fianco del musone, serve ad ospitare il rollafiocco, che sarà montato all'interno del gavone.

Sia dell'ancora che del musono, sono stati ricostruiti i rispettivi simulacri in legno e compensato in modo da definire l'impatto visivo

Una vista complessiva della prua della barca.

Novembre 2011

Finalmente eccomi di nuovo ad aggiornare i lavori sulla Lancia 22’ Evo.

Come già detto e ripetuto più volte, i lavori proseguono molto a rilento.

Per contro l’avanzamento del lavoro in generale procede in modo meticoloso e certosino, cercando il più possibile di eseguire il tutto con la massima precisione e la massima funzionalità, in modo da infondere estrema sicurezza sia a chi stà al timone, sia ai membri dell’equipaggio.

| I due gavoni a proravia

del vano motore, sono stai chiusi con due paratie di

compensato marino da 4 mm. lasciando a proravia del

gavone stesso uno spazio per lo stivaggio delle drizze

durante la navigazione con le vele a riva. Questo per fare in modo che durante la navigazione non si abbia in giro per il pozzetto le drizze della randa e del fiocco.  In primo piano i due gavoni laterali, uno dei quali dotato di presa a 12 Volts |

Il gavone sotto al coperchio in carabottino di teak, serve a stivare le drizze della randa e del fiocco, in modo da non averle in giro. |

Ho anche costruito il coperchio del vano motore che come si può vedere dalle foto, nella sua parte a poppavia (verso il pozzetto) si prolunga, andando a formare una sorta di protezione per gli strumenti digitali (che già sono stagni) posizionati appunto sulla paratia a poppavia del vano stesso.

il portello del vano motore parzialmente aperto. Notare il il punto di scotta della randa fisso sulla paratia, opportunamente rinforzata. |

Il portello del vano motore in posizione chiusa. |

Il punto di scotta della randa, anch'esso realizzato in teak massello spesso 10 mm.

Come si può vedere chiaramente dalle foto è già stato costruito anche il trincarino in teak, rispettando l’andamento della venatura.

Ovviamente sopra la parte in compensato marino, manca ancora il posizionamento delle doghe (45x10 mm) e la relativa gommatura.

Nella parte posteriore del suddetto coperchio, in linea con la mezzeria della barca viene posizionato il trasto della randa (anch’esso costruito custom) che ovviamente rimarrà fisso sulla paratia.

Trincarino in teak ai latri del portello vano motore. Il foro che si vede, serve ad alloggiare lo sfiato del serbatoio.

La Lancia, vista nel suo insieme.

Particolare del tubo di scarico dei gas esausti.

Proseguendo verso poppa, abbiamo il foro per l’alloggiamento dell’altoparlante di sinistra, i fori per l’inserimento dell’interruttore megnetoidraulico e per l’interruttore su/giù del salpaancora ed infine una nicchia portaoggetti illuminata.

Al centro del pagliolato, si può chiaramente osservare il gavone suddiviso in varie aperture, che servono ad ispezionare la pompa di sentina, la linea d’asse e la tutta la sentina.

Il suddetto gavone, parte dalla paratia dove c’è il tambuccio e corre fino all’estrema poppa, attraversando il vano motore.

In questa foto vediamo il distanziale fissato dietro all'alloggiamento di una cassa acustica in modo che impedisca ai cavi di interferire